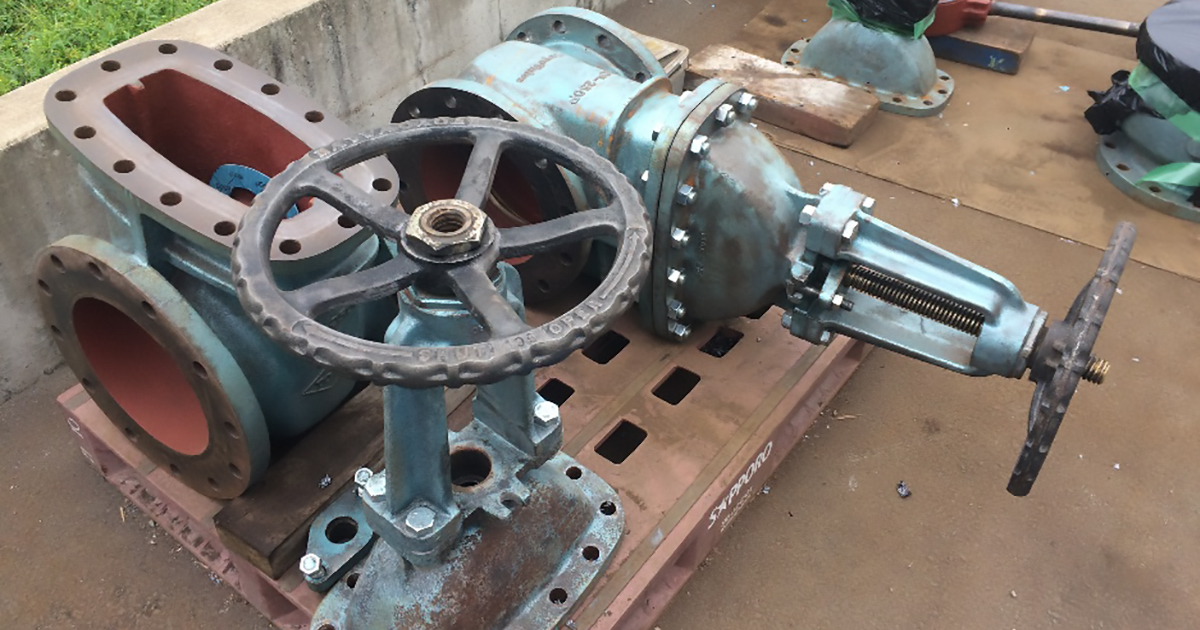

インク工場で使われているバルブの分解・洗浄・点検・交換・整備を承りました。

特に不具合が感じられたということではなく、「古い機械のため点検してほしい」ということでした。

シフトとオペンで内部のドレンゲートを上下させ、水の流入量を調節できる装置です。

上部に付いているバルブを使って、インクに使う水の量を調節します。

確かに外観や動作音等から不具合が確認されるようなことはありませんでした。

そこで、分解して内部を確認する流れになります。

開けてみると、ドレンゲートに粕(カス)がたまり、ケーシングには錆が付着している状況でした。

加えて、グランドパッキンは経年劣化により硬くなり、破損していました。

この状況を放っておくと、下記のような不具合が発生することが予想されます。

- 粕が溜まりすぎて水の流入量をうまく調整できない

- バルブの動きが悪くなり、開け閉めがうまくいかない

- グランドパッキンの劣化による水漏れ

この工場には2台のバルブがあるのですが、2台とも同じ条件で稼働しており、同じ症状を抱えていました。

作業内容

- バルブ分解後は接合部(グランドパッキン部)等の錆び取りをおこないました。

- ドレンゲートの清掃をおこなう際に、ドレンゲートに粕が付着しているため、それをインパクト等の工具で粕取りを行い清掃しました。

- ケーシング内の錆取り、錆止め塗料を塗布しました。

- グランドパッキンの制作を行い新品の物に交換しました。

- ネジが錆びて耐久性がなくなっていたため、すべてのネジを新品の物に交換させていただきました。

- 養生を行いながら塗装作業をおこないました。

- 可動部等にグリスアップをおこないました。

作業の様子

作業のポイント

- グランドパッキンは市販品で合うものが無かったので、台数分を製作しました。

- 既存のパッキンは劣化により正しいサイズが採寸できなかったため、機械のサイズから採寸をおこないました。

- 接合部(グランドパッキン部)に錆が発生していて、再接合する際にパッキンのずれ等が生じてしまう恐れがあったため、しっかりと錆び取りをおこないました。

- 粕取りをおこなう際はケーシング内部に傷などをつけないように注意して作業しました。