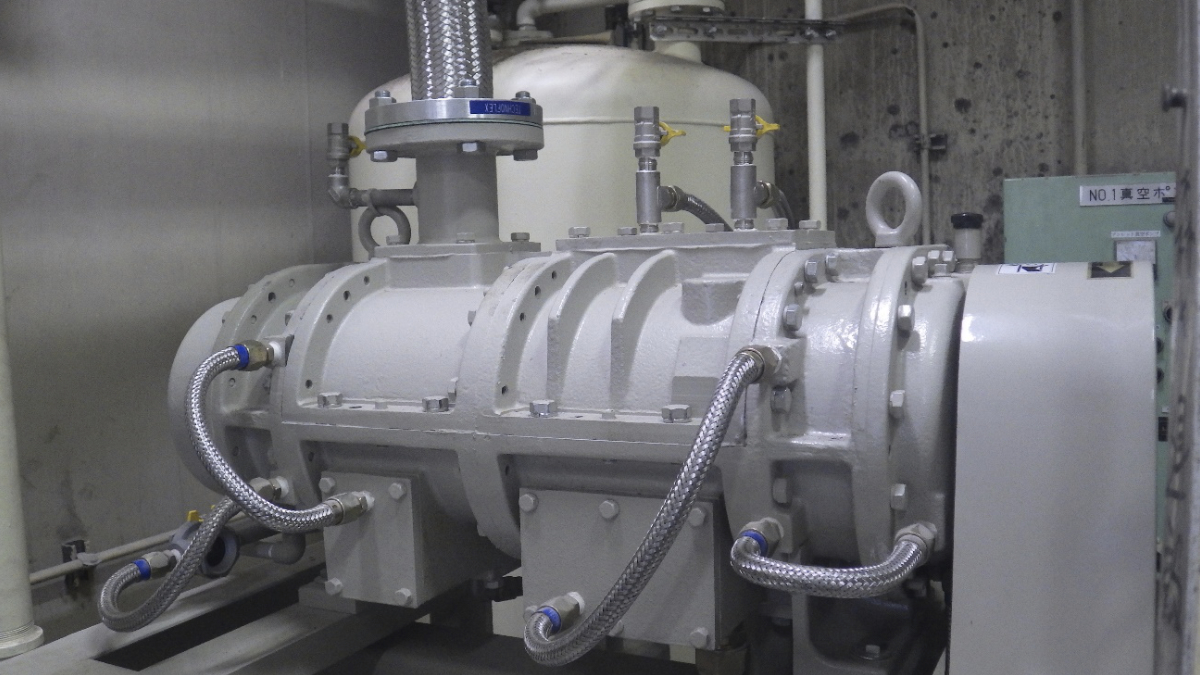

今回の案件は化粧品メーカー様で使用されている真空ポンプの整備修理になります。

ポンプの真空を利用し、化粧品等の水分の真空乾燥に用いられています。

「運転するとすぐに漏電ブレーカーが落ちて機器が止まってしまい、運転時には異音がする」という事でお問い合わせいただきました。

ポンプが正常に稼働しないため化粧品の製造ができないという緊急事態です。

作業前所見・原因の解明

漏電ブレーカーが落ちてしまう要因として、その名の通り漏電が発生していることが考えられましたが、もう一つはブレーカー容量を超えた過負荷状態が発生した可能性が考えられました。

まず漏電の可能性を調査していくと、真空ポンプのケーブル保護管が塩ビの合成樹脂製可とう電線管及び、ストレート管を使用されており隙間が空いていました。

清掃等の作業時に水が電線管内に侵入し、設置線と動力線間の絶縁抵抗がさがり漏電ブレーカーが反応した可能性が考えられます。

もう一方、過負荷の要因として、粉体が蓄積したこととポンプの動作時に多量に粉体を吸い込んだこととが考えられます。

真空ポンプを分解をしたところ、内部に粉体が多く見られました。

こちらの多量の粉体が異音の発生の原因だと思います。

加えて、ケーシング内部のローター汚れも多く見られ、異音発生の原因になっていると思われます。

その他各種部品が経年劣化しておりました。

ケーブル保護管をこのままの状態で使用を続けるとまた漏電が起こる可能性もあり、最悪感電等の事故にもつながる可能性もあります。

また、粉体等の除去を行わずこの状況で稼働させていますとポンプ能力不足となり、ポンプの本来の能力が発揮できません。

解決方法の検討

この状態を解消するためには、過負荷と異音が発生していているためケーシング内クリアランスの点検、調整、清掃が考えられます。

また、必須なのはケーブル保護管を防水保護管に変更をすることです。

機器の状態と修理方法とお見積もりを依頼主様に伝えたところご納得いただき、修理させていただくこととなりました。

作業内容

- 現地にて分解作業と点検作業。

- 分解・目視点検・計測作業

- ケーシング内のクリアランス点検、清掃作業

- 防水保護管へ変更交換作業

- 各種消耗品の交換

- ギヤオイルの交換

整備状況

現地にて分解作業を行い、各所の点検を行いました。

整備の為に分解をしたところ、内部に多量の粉体が確認できました。

蓄積していた粉体が清掃時等の何かのタイミングで飛散しそれを多量に吸い込まれたことにより過負荷や異音が発生した要因だと思われます。

ケーシング内部のローターに粉体が張り付いて汚れが媚びりついてしまっています。こちらもポンプの過負荷や異音の発生の原因と考えられます。

真空ポンプのケーブル保護管が塩ビの可とう樹脂電線管及び、ストレート菅を使用されており、防水ではないため水が内部に侵入してしまって漏電が発生してしまったものと思われます。

ケーシング内の各所クリアランス点検、清掃を行いました。

点検の結果、正常な数値でしたので、ケーシング内の清掃を行うことが最適な方法と判断しました。

ケーブルの保護管を防水保護管に変更しました。

組込み完了後、現地にて組立を行いました。

試運転を行い過負荷や異音、異常もなかったため、お客様へ納品となりました。

再発防止のアドバイス

今回の件のように粉体を吸い込んでしまう環境にありますと、同様に過負荷が発生する要因にもなりますので、定期的にポンプ周りの清掃を行うよう心掛けてください。

また、ケーブル保護管を防水保護管にすることで漏電も防げますし、ケーブルの腐食を防ぐことができるため、防水保護管に変更することをお勧めします。