機械主軸セルフ研磨

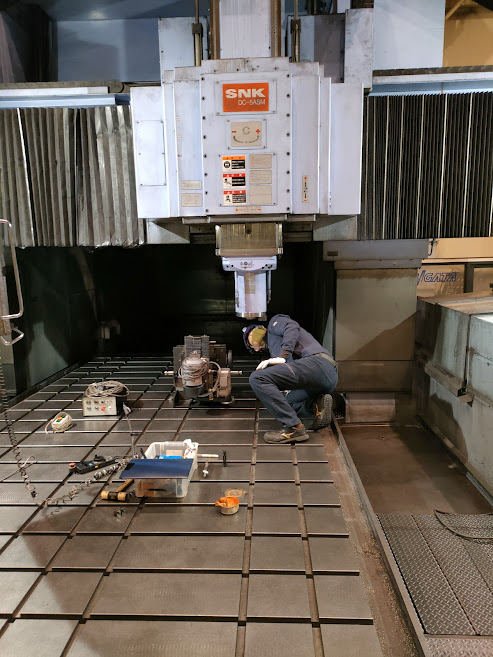

新潟県内の機械メーカーさまから依頼を受けている定期メンテナンスを行いました。

内容としては、主軸のアタリだしによる機械精度維持活動となっています。

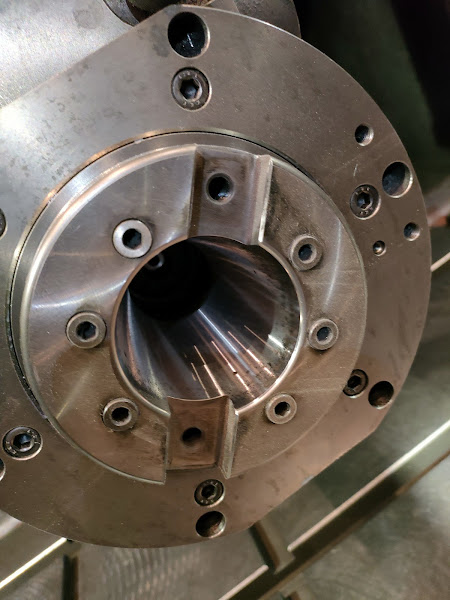

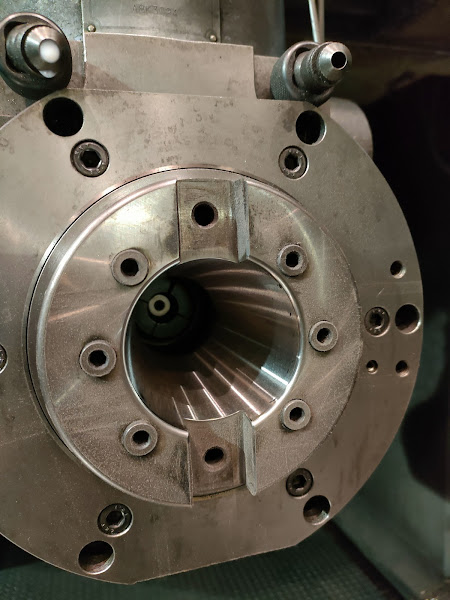

状況確認

目視による確認作業では特に問題はなさそうでした。

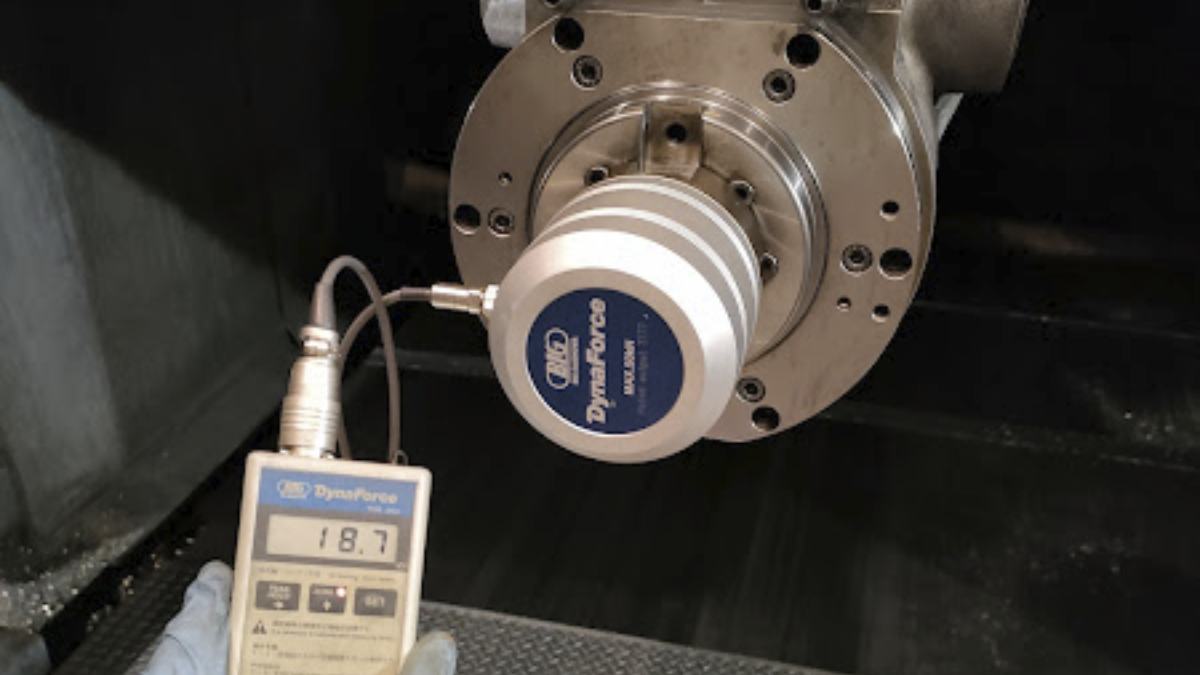

ところが、実際計測機器などを使用して精度確認・アタリ確認をしてみると口元での振れが確認できました。

日々忙しく生産している中での摩耗現象と思われます。

このまま放置しておくと、振れが大きくなることにより加工精度が著しく低下してしまいます。

特に「突き出しの長い加工での精度不良やビビれ」「重切削時のビビれ」「仕上げ加工時の面品位低下」などが想定されます。

解決方法の検討

対応策としては3つが考えられました。

- 主軸ユニットを新品へ交換(高額)

- 主軸ユニットを分解して再度精度だし作業(新品製作同等の手間)

- 主軸ユニットを分解せずに取り付けた状態で研磨しての精度だし作業(安価で確実)

今回のお客様は主軸テーパーのアタリが重要なことを熟知されており、定期的に今回のような作業を実施しているため、3の作業で十分と判断。

工場内には同様の機械設備が多数あるので、それらの設備の重要度などを相談し、今回の設備を作業実施しました。

作業内容

- 現状主軸テーパーの研磨作業

- アタリだし

- 精度・クランプ力確認

作業工程

試運転による加工精度確認、Z位置もぐり数値確認、クランプ力確認も問題なく終わりました。

限られた時間と予算内で複数台実施できたこともあり、お喜びの声をいただきました。

再発防止のアドバイス

振れたままで長いドリルの加工をするとドリルの欠損が考えられ大変危険です。

まずは加工前にしっかりと自分の機械の静的精度確認をしましょう。

「深穴加工で精度が出ない」

「突き出しの長い加工で加工前から振れている」

「何度仕上げ工程をいれても中々仕上がらない」

このような症状がある際は、お気軽にご相談ください。