べベルギヤ(笠歯車)製作・入れ替え作業(後編)

前編では本案件の経緯を紹介しています。

べベルギヤ(笠歯車)製作・入れ替え作業(前編)

前回、ベベルギヤのうなり音で声をかけていただきましたが生産中につき長時間停止ができない状態でした。

今回は、お客様と調整して半日程度の機械停止時間をいただき、訪問いたしました。

前編でも書かせていただいた通り、べベルギヤの採寸をおこない、それに基づいた新規製作部品による交換作業を実施いたします。

作業工程

まずは、本体からは外す前に状態の目視点検と再組み立て時に必要な寸法を測ります。

この工程を行わず「とにかく分解」という方もいらっしゃいますが、スムーズな復旧のためには必要な作業です。

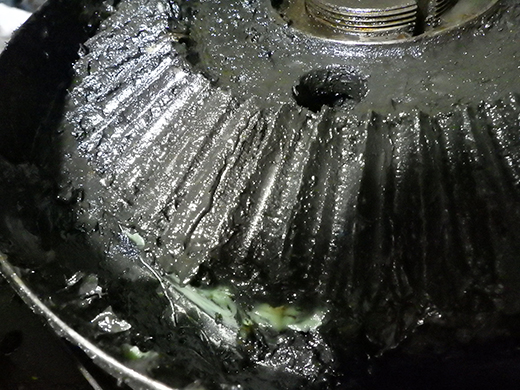

そして、いよいよベベルギヤをシャフトより取り外す工程に入りました。

しかし、思いのほか軸の嵌め合いがきつく、中々抜けません。

次回は対策をして訪問する必要があります。

ようやく抜けました。

外すことによって背面の状態もしっかり確認でき、正確な採寸がおこなえます。

今回の採寸で注意すべきは、ギヤが磨耗していること。

新しく作り直す寸法(私たちは元寸法と呼んでいます)を意識して採寸することが重要です。

ギヤには「モジュール」という規格があります。

通常は、1, 1.25, 1.5, 2, 2.5, 3, 4, 5, 6, 8, 10 12などの数字で表され、ギヤの山と山の間の距離を示します。

また、モジュール3のギヤならば、ギヤの歯数が100の時にギヤの直径は300mmになるといったルールが存在します。

これらを踏まえ、磨耗した寸法を測るだけでなく、新しく作り直す寸法(元寸法)を推測しながら測定作業をおこないます。

幸いなことに、磨耗していたものの、必要な寸法が測定できましたので復旧作業をおこない、採寸は終了いたしました。

約3週間後、ギヤの製作が完了しましたので、お客様と日程を合わせて取り付け作業にうかがいました。

前回苦労したギヤの取り外し作業ですが、抜き取り専用の工具を製作しておいたので、短時間で抜き取り作業がおこなえました。

分解した部品に新しいギヤを乗せて確認をおこないます。

組立する際のクリアランスも良く、非常にしっくりと組み立てられました。

次にモーター側のギヤを組み付け、ギヤ同士の組み合わせを確認します。

問題なく相性もよさそうです。

最後にギヤ同士の隙間(バックラッシュ)調整をして終了です。

隙間が大きいと騒音も大きく、ギヤの磨耗が早くなります。

反対に、隙間が小さいとパワーロスや発熱による焼き付きが発生します。

微妙な調整が必要とされるところですが、最適値にして終了となりました。

作業を終えて

ギヤ部品は、基本形の物が大半ですが、まれに特別なものも存在します。

摩耗してしまった部品の再生ですが、図面がなくても技術者がしっかりと採寸することにより、正しい寸法の部品の製作が可能です。

フルオーダーメイドのギヤは、製作期間が3ヶ月以上と非常に長くなります。

ギヤの異音やグリスが焦げる異臭を感じた時点でご連絡いただきますと、完全に破損する前に修理が可能な場合も多いので、修理期間や費用を抑えるためにも、早目のご連絡と部品のストックを意識していただくことをお勧めしています。