集塵機ダクト交換修理

工場の設備の集塵機に付いているダクトホースのシール交換と保全作業を行いました。

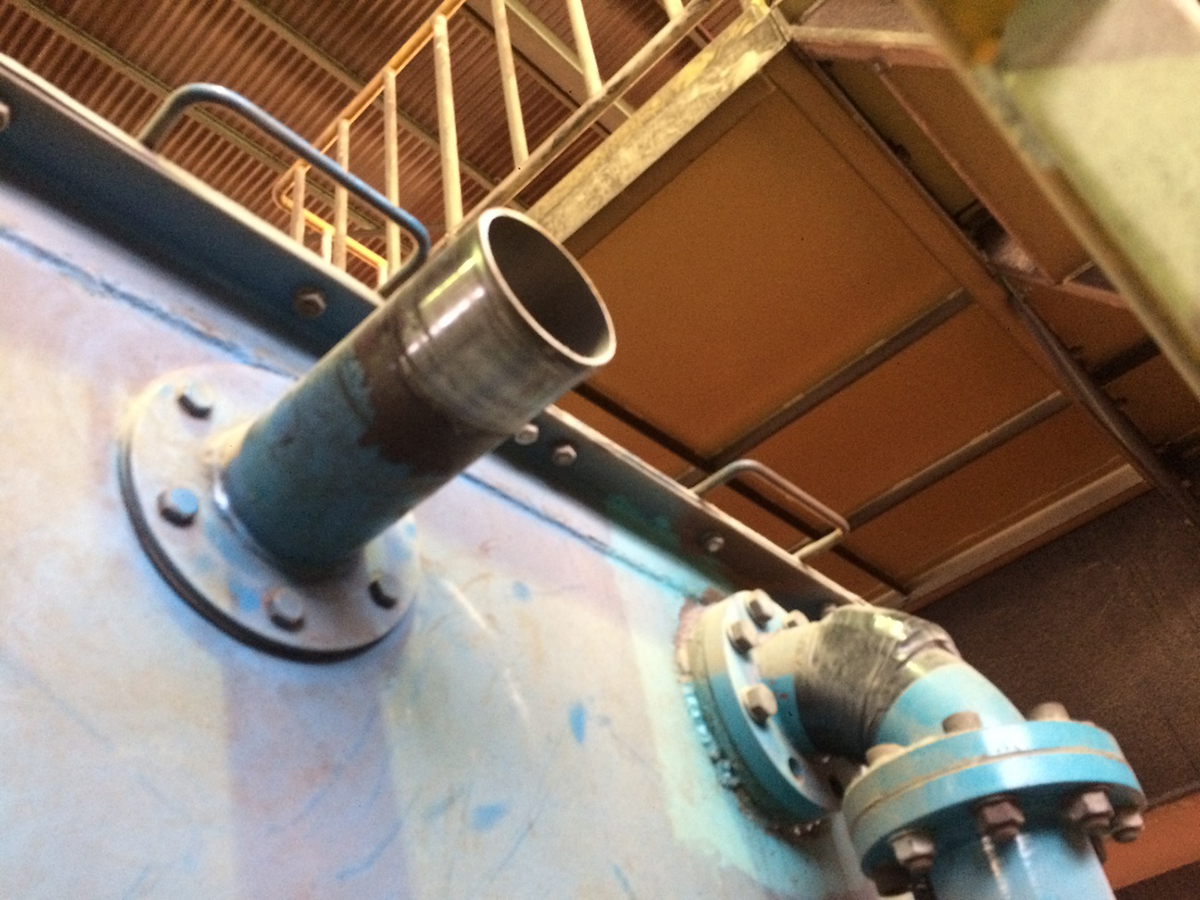

状況確認

ダクトが破損し粉塵が漏れているという事で現場調査をしたところ、ダクトホースとシール材が破損していました。

「粉塵漏れの原因はダクトホースの破損とダクト接合部のシール材の破損」だとお伝えしたところ、修理のご依頼をいただきました。

通常はダクト接合部から粉塵が漏れることはないのですが、シール材の破損により接合部から粉塵が漏れてしまっていました。

その為吸引力も弱くなってしまい、粉塵を吸い込まない状態になってしまっていました。

ダクト接合部のホースと接合管を取り外して確認をしたところ、ホースに穴が開いていて、さらに接合管の接合部のシール材が破損していました。

長い間使っている間に粉塵を吸い込む際に一ヶ所に粉塵が当たるため、その部分が削れてしまっているような状態でした。

この状態で作動すると粉塵が漏れて工場中にまき散らしてしまうことになり、粉塵でその他の機器にも影響が起こりえます。

早急に対処する必要があります。

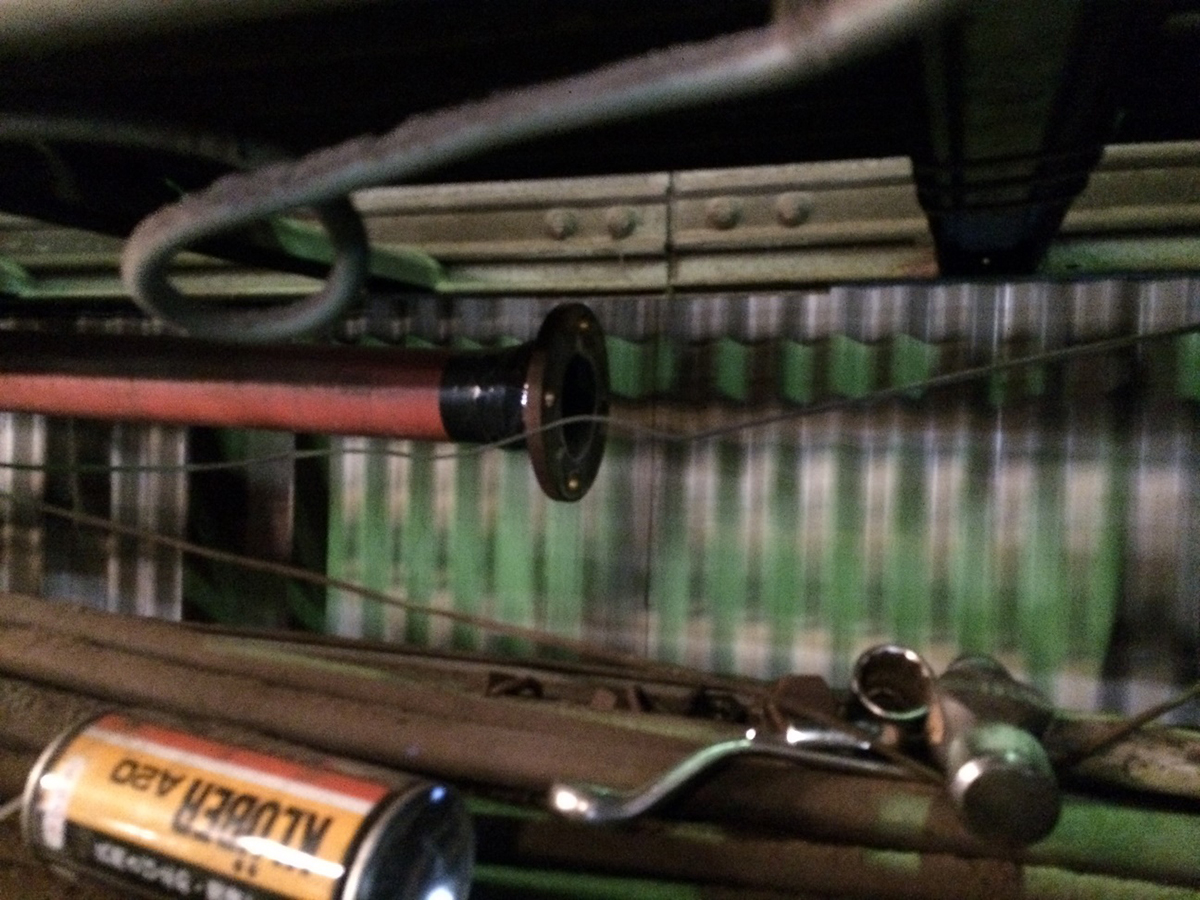

整備状況

ダクトホースを外し綺麗に清掃します。

(ホースの接合部は片側ずつ違う形状になっています。)

用意した新しいダクトホースを適度な長さ(5m程度)に切ります。

ダクトホースを接合管に取り付けます。

取り付け時とてもきつかったので、潤滑油をつけてダクトホースを取付けました。

接合管を取付けます。

片側はその際にチェーンブロックを使って取付け、最後にクランプを絞めつけました。

もう一方はダクトホース取り付け時に新しいシール材を一緒に取り付けました。

試運転の結果粉塵の漏れや空気漏れもなくなりスムーズに動くようになりました。

再発防止のアドバイス

このようなダクトホースはどうしても劣化してしまうため、定期的に交換を行うことで、このような症状も未然に防ぐことができます。

予防するためには、接合箇所を重点的・定期的にチェックを行うことで、すぐに不具合が発見できると思います。