機器の更新に伴う機械基礎の再構築

今回ご紹介する作業は、機器の更新に伴う機械基礎の再構築です。

機械基礎の再構築を行う理由は様々です。

基礎自体の老朽化、機器の更新によるサイズ変更などが主な理由ですが、機器の性能ばかり意識されて基礎部分を軽視していると、結果的に機器に悪影響が出てしまうため、基礎の再構築を提案することは珍しくありません。

その理由については、本記事の後半で説明することにします。

基礎の再構築には、下記のような様々な要素が含まれます。

- 電気工事

- 機器撤去

- 基礎ハツリ

- 型枠

- コンクリート打設

- 機器据付

- 試運転調整など

これらをそれぞれの専門職に個別に手配していたのでは、手間も費用もかさんでしまいます。

当然、ボリュームが非常に大きく、各工程に丸一日以上かかる場合はそれぞれの専門職を手配することも選択肢となりますが、同日中にそれぞれの種目が短時間で済んでしまうような規模の場合、弊社では自社内で一元施工が可能です。

今回は、自社内で完結させた2つの案件をご紹介します。

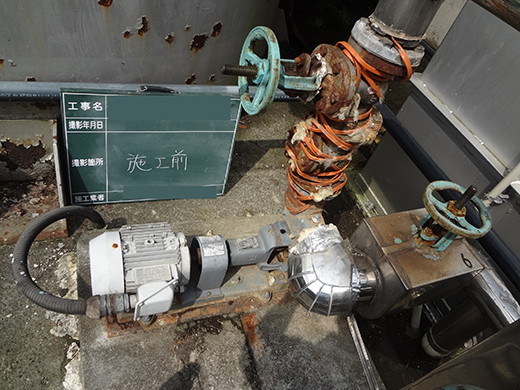

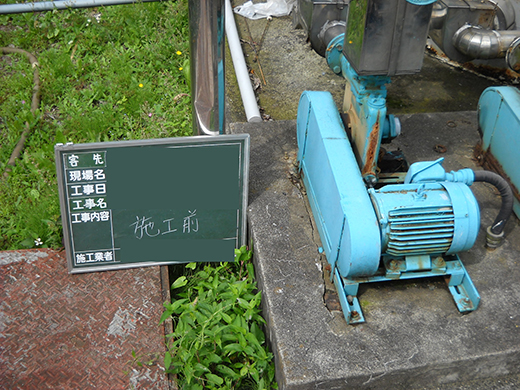

ケース1:水処理施設のろ過原水ポンプ更新に伴う機械基礎再構築

こちらは機械基礎が竣工からかなりの年月が経っており、基礎自体に激しく老朽化が見られるために再構築としました。

機器撤去後、基礎のハツリです。

この機器は、基礎内部でフレームにより連結されていたので、急遽ですが溶断しました。

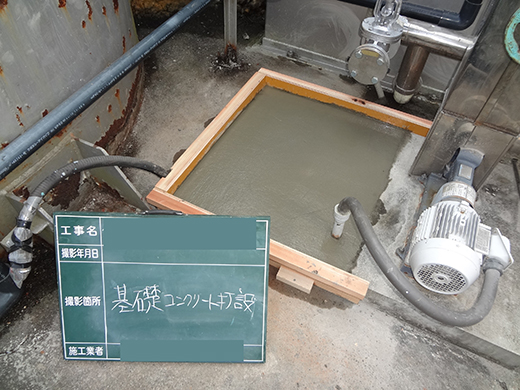

型枠を組んでコンクリート打設です。

ここは、10cm以上打設しろがあるのと、十分な乾燥期間が取れるため、通常の乾燥コンクリートを使用しています。

新規ポンプを据付て、試運転調整まで行いました。

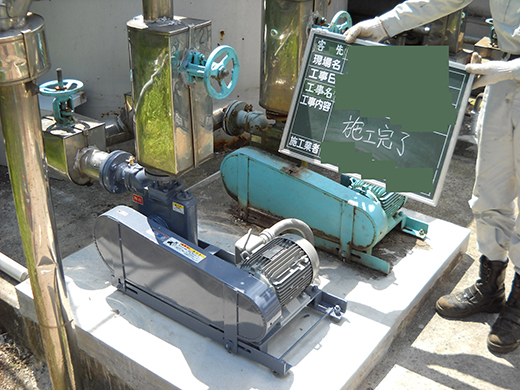

ケース2:水処理施設の汚泥引抜ポンプ更新に伴う機械基礎再構築

この案件も、基礎の老朽化が激しく、割れなどが見られるために、再構築としました。

モータを載せて芯出し・ベルト張り調整をして、施工完了です。

もちろん、運転確認も行いました。

ご紹介した2つのケースを通じて

様々な工程がある施工内容も、一括して自社内でシームレスに行うことが可能です。

また、自社内で行えることから、打合せ回数なども減らす事が可能です。

このように、弊社では費用・工期・手間の面で、施主様のご負担削減に寄与しています。

機械基礎の再構築をお薦めする理由

老朽化した基礎は、思わぬ場所への漏水や新規機器の安定設置や施工完了時の見栄えに影響がありますが、機械器具設置業としては、やはり老朽化した基礎では「不必要な振動による、機器の耐用年数の低下」を一番危惧します。

コンクリート基礎は剛性基礎となりますが、経年劣化により剛性が失われることにより、据え付けている機器の固有振動数に対して配管などが共鳴し、サージングという共鳴現象を起こすことがあります。

据付方法を誤ってしまうと、新規基礎と新規機器でも発生し得るのですが、元々正常な状況で運行していたものが、基礎の老朽化により機器が自由振動を始めてしまうことで、固有振動数の共鳴現象が発生しやすくなる事が考えられます。

以前の記事(ポンプのよくある運転トラブル) にも書きましたが、勘違いが多いのは、サージングは送風機に発生し、キャビテーションはポンプに発生すると思われている点です。

実際には、送風機にキャビテーションは発生し得ません(キャビテーション=液体の飽和蒸気発生現象)が、ポンプにサージングは稀に発生します。

稀ではありますが、発生してしまった時の被害は送風機の比ではありません。

なぜなら、送風機は気体を送っているのに対し、ポンプは液体を送っている事が99%以上です。

単位堆積当たりの質量は気体よりも液体の方がとてつもなく大きくなります。

その液体が振動を始めてしまった場合の振動エネルギーは、気体の振動によるエネルギーの二乗以上になると思われます。

また、振動が増えれば、芯出しが必要な機器ではごく短期間に芯狂いが発生する可能性が高くなり、機器は自滅の一途を辿るこ事となります。

このような理由から、機器の更新時などには機械基礎の状況も含めて調査を行い、最善の提案をさせていただきます。